Montaż, uruchamianie i konserwacja systemów mechatronicznych

Wyobraź sobie sytuację, w której zaawansowany system mechatroniczny niespodziewanie zawodzi podczas kluczowego etapu produkcji, grożąc stratami czasu, zasobów i kosztów – jako technik mechatronik jesteś wtedy na pierwszej linii frontu, gdzie precyzyjny montaż, uruchamianie i konserwacja stanowią codzienne wyzwania wymagające nie tylko fachowej wiedzy, ale i błyskawicznej reakcji. W tym artykule zgłębimy konserwację prewencyjną, która poprzez regularne działania minimalizuje ryzyko awarii, diagnostykę usterek opartą na nowoczesnych narzędziach do szybkiej lokalizacji i eliminacji problemów, oraz przeglądy okresowe zapewniające długoterminową niezawodność maszyn i linii produkcyjnych. Te strategie nie tylko skracają przestoje, ale też optymalizują wydajność, pozwalając Ci skupić się na innowacjach zamiast gaszeniu pożarów – dowiedz się, jak wdrożyć je w praktyce, by uniknąć frustracji i podnieść efektywność swojego zespołu.

- Konserwacja prewencyjna systemów mechatronicznych

- Diagnostyka usterek urządzeń mechatronicznych

- Czyszczenie elementów mechatronicznych

- Smarowanie i regulacja systemów mechatronicznych

- Kontrola stanu pneumatycznych układów mechatronicznych

- Konserwacja hydrauliki w mechatronice

- Przeglądy okresowe urządzeń mechatronicznych

- Pytania i odpowiedzi

Konserwacja prewencyjna systemów mechatronicznych

Konserwacja prewencyjna stanowi fundament niezawodności systemów mechatronicznych, gdzie integracja mechaniki, elektroniki i automatyki wymaga systematycznego monitorowania. Polega na zaplanowanych działaniach, które eliminują potencjalne ryzyka zanim przełożą się na przestoje. Technik mechatronik zaczyna od analizy dokumentacji producenta, identyfikując kluczowe interwały czasowe dla inspekcji. Regularne sprawdzanie zużycia elementów ruchomych, takich jak łożyska czy pasy transmisyjne, pozwala na wczesne wykrycie odchyleń. W ten sposób wydłuża się żywotność całego układu, minimalizując koszty napraw. Pamiętaj, by prowadzić szczegółowy dziennik czynności, co ułatwia śledzenie trendów degradacji.

W systemach mechatronicznych kluczowe jest monitorowanie parametrów środowiskowych, jak temperatura czy wilgotność, wpływających na elektronikę sterującą. Sensory IoT coraz częściej integrują się z prewencyjną konserwacją, przesyłając dane w czasie rzeczywistym do centralnego oprogramowania. Technik analizuje te sygnały, by przewidzieć potrzebę wymiany komponentów, np. kondensatorów w falownikach. Kalibracja czujników co kwartał zapewnia dokładność pomiarów. Takie podejście nie tylko zapobiega awariom, ale też optymalizuje zużycie energii. Zawsze sprawdzaj szczelność obudów przed kolejną inspekcją.

Planowanie harmonogramu konserwacji

Harmonogram konserwacji prewencyjnej opiera się na danych eksploatacyjnych i zaleceniach producenta, dostosowanych do intensywności pracy systemu. Podziel zadania na codzienne, tygodniowe i miesięczne, by uniknąć przeciążenia personelu. Codzienne kontrole wizualne obejmują luzy w połączeniach mechanicznych i stan okablowania. Tygodniowo mierzy się wibracje silników za pomocą akcelerometrów. Miesięcznie testuje się układy sterowania pod obciążeniem. Taki podział gwarantuje kompleksową ochronę bez zakłócania produkcji.

Zobacz także: Bieżąca konserwacja a remont – prawne różnice

- Identyfikacja krytycznych komponentów na podstawie MTBF (średni czas bezawaryjnej pracy).

- Przygotowanie checklisty z wizualizacjami dla każdego etapu.

- Szkolenie zespołu w zakresie szybkiej oceny wizualnej.

- Integracja z systemem CMMS do automatyzacji przypomnień.

Zaawansowane systemy mechatroniczne korzystają z predykcyjnej konserwacji opartej na uczeniu maszynowym, analizującym dane historyczne. Technik mechatronik instaluje oprogramowanie diagnostyczne, które prognozuje awarie z dokładnością powyżej 90 procent. Regularna aktualizacja algorytmów jest niezbędna, by uwzględnić zmiany w warunkach pracy. To podejście redukuje liczbę nieplanowanych przestojów nawet o połowę. Zawsze weryfikuj prognozy empirycznie podczas testów. Dzięki temu zyskujesz pewność w działaniach.

Diagnostyka usterek urządzeń mechatronicznych

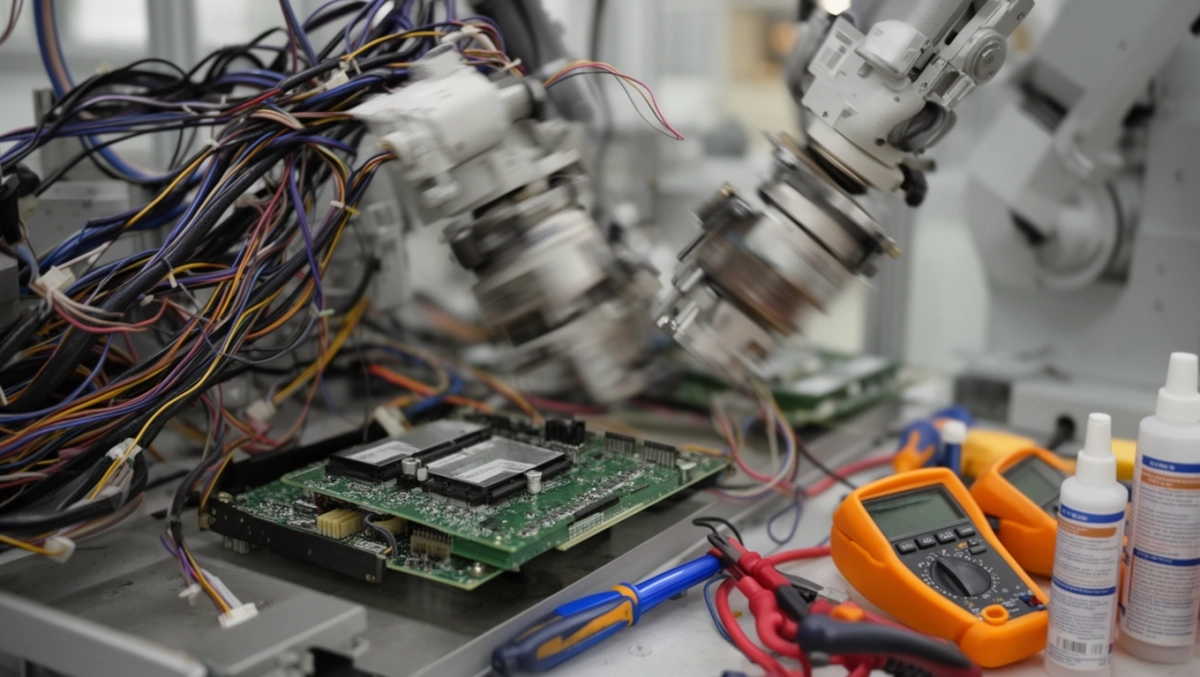

Diagnostyka usterek w urządzeniach mechatronicznych wymaga systematycznego podejścia, zaczynając od analizy objawów i historii eksploatacji. Technik najpierw odcina zasilanie i zabezpiecza obszar, by uniknąć wypadków. Zbiera dane z loggerów błędów w sterownikach PLC, interpretując kody alarmowe według dokumentacji. Wizualna inspekcja mechaniki ujawnia pęknięcia czy nadmierne zużycie. Elektroniczne testy multimetrem sprawdzają ciągłość obwodów. Ten etap pozwala zawęzić zakres poszukiwań do konkretnych modułów.

W mechatronice diagnostyka dzieli się na mechaniczną, elektryczną i pneumatyczną, z naciskiem na interakcje między nimi. Na przykład, niestabilna praca serwomotorów może wynikać z zakłóceń elektromagnetycznych lub zużytych przekładni. Użyj oscyloskopu do analizy sygnałów PWM, porównując z wartościami referencyjnymi. Termowizja wykrywa hotspots w układach mocy. Software diagnostyczny symuluje obciążenia, by odtworzyć usterkę. Precyzyjna lokalizacja skraca czas naprawy o godziny.

Zobacz także: Konserwacja Podłogi Olejowanej: Krok po Kroku

Narzędzia diagnostyczne w praktyce

Podstawowe narzędzia to multimetr, megger i analizator wibracji, ale w mechatronice kluczowe są specjalistyczne skanery OBD dla robotyki. Technik kalibruje sprzęt przed użyciem, by dane były wiarygodne. Sekwencja diagnostyczna: pomiar napięć, testy izolacji, analiza harmonicznych. W pneumatyce sprawdza się ciśnienie i przepływy za pomocą manometrów cyfrowych. Elektryka wymaga testów na zwarcia i przerwy. Zawsze dokumentuj pomiary z datą i warunkami.

- Multimetr: napięcie, prąd, rezystancja.

- Analizator widma: wibracje i hałas.

- Termowizor: przegrzania.

- Skaner PLC: kody błędów.

- Manometr: pneumatyka i hydraulika.

Zaawansowana diagnostyka wykorzystuje AR do overlayu schematów na rzeczywistość, ułatwiając identyfikację. Technik mechatronik szkoli się w interpretacji danych big data z sensorów. Symulacje CFD modelują przepływy w układach chłodzenia. To pozwala na predykcję kaskadowych awarii. Zawsze weryfikuj diagnozę drugim niezależnym pomiarem. Dzięki temu unikniesz błędnych decyzji naprawczych.

Po diagnozie sporządź raport z krokami reprodykcji usterki i proponowanymi akcjami. Współpraca z zespołem inżynierów przyspiesza walidację. W systemach krytycznych stosuj redundancję diagnostyczną. Regularne ćwiczenia symulacyjne podnoszą efektywność. To podejście buduje Twoją pewność w radzeniu sobie z złożonymi problemami.

Czyszczenie elementów mechatronicznych

Czyszczenie elementów mechatronicznych to nieodzowny element konserwacji, zapobiegający gromadzeniu się zanieczyszczeń, które skracają żywotność. Zaczynaj od odłączenia zasilania i demontażu wrażliwych części. Suche metody, jak sprężone powietrze, usuwają pył z elektroniki bez wilgoci. Dla mechaniki stosuj szczotki antystatyczne. Nigdy nie używaj agresywnych rozpuszczalników na plastiki. Po czyszczeniu sprawdź szczelność i suchość przed montażem.

W środowiskach przemysłowych kurz metaliczny i oleje tworzą osady przewodzące, powodujące zwarcia. Technik mechatronik wybiera metody ultradźwiękowe dla precyzyjnych komponentów jak enkodery. Izopropanol czyści styki bez resztek. W obudowach filtrach wymienia się wkłady co miesiąc. Wentylatory wymagają demontażu i odkurzania. Regularność zapobiega przegrzaniu o 20-30 stopni.

Metody czyszczenia według typu elementu

Podział metod dostosowany do materiału i funkcji elementu zapewnia bezpieczeństwo. Mechaniczne części czyść mechanicznie, unikając chemii penetrującej łożyska. Elektronikę traktuj delikatnie, z ESD protection. Pneumatykę płucz neutralnymi środkami. Hydraulikę – dedykowanymi emulsjami. Zawsze susz gorącym powietrzem poniżej 60°C.

| Element | Metoda | Częstotliwość |

|---|---|---|

| Elektronika | Sprężone powietrze, izopropanol | Tygodniowo |

| Mechanika | Szczotki, odkurzacz przemysłowy | Miesięcznie |

| Pneumatyka | Emulsje, ultradźwięki | Kwartalnie |

| Hydraulika | Neutralne płukanki | Półrocznie |

Automatyczne systemy czyszczenia zintegrowane z mechatroniką, jak samooczyszczające filtry, redukują manualną pracę. Technik monitoruje ich efektywność poprzez ciśnienie różnicowe. W czystych pomieszczeniach stosuj laminarny przepływ powietrza. Po czyszczeniu testuj funkcjonalność pod obciążeniem. To wydłuża MTTR. Zawsze noś ochronę osobistą.

W mechatronice czyszczenie łączy się z inspekcją wizualną, wykrywając korozję czy zużycie. Mikroskopy cyfrowe powiększają detale. Dla robotów przemysłowych czyść ścieżki kablowe. Wilgoć usuń osuszaczami. Precyzja w tych czynnościach chroni inwestycję w sprzęt.

Smarowanie i regulacja systemów mechatronicznych

Smarowanie systemów mechatronicznych minimalizuje tarcie i zużycie, a regulacja zapewnia precyzję ruchów. Wybór smaru zależy od prędkości, obciążenia i temperatury pracy. Technik aplikuje minimalne ilości, by uniknąć zanieczyszczenia elektroniki. Po smarowaniu obracaj mechanizmy ręcznie, sprawdzając płynność. Regulacja zaczyna się od zerowania enkoderów. Dokumentuj parametry przed i po.

W serwomechanizmach smary syntetyczne o niskiej lepkości wspierają wysokie obroty. Automatyczne systemy dozowania integrują się z PLC dla precyzji. Technik kalibruje dawkowarki co kwartał. Regulacja luzów w śrubach kulowych używa mikrometrów. Testy pod obciążeniem weryfikują backlash poniżej 0,01 mm. To klucz do powtarzalności procesów.

Typy smarów i ich zastosowanie

Klasyfikacja smarów według NLGI i temperatury gwarantuje kompatybilność. Greasy do łożysk, oleje do hydrauliki. W mechatronice unikaj smarów przewodzących. Aplikuj przez nyple lub centralne układy. Nadmiar usuń szmatkami bezpyłowymi.

- NLGI 2: łożyska standardowe.

- NLGI 00: wysokie prędkości.

- Syntetyki PAO: ekstremalne temperatury.

- PTFE: suchy smar dla plastików.

Regulacja układów sterowania wymaga oprogramowania producenta, synchronizując PID. Technik mechatronik monitoruje oscylacje i stabilizuje gain. W robotach kalibruj end-effector za pomocą laserów. Po regulacji uruchom testy cykliczne. To zapewnia dokładność poniżej mikrometra.

Integracja smarowania z diagnostyką wibracyjną przewiduje potrzebę interwencji. Analiza widma pokazuje wczesne zużycie. Zawsze sprawdzaj kompatybilność smaru z uszczelkami. Rotacja smarów zapobiega starzeniu. Precyzja tych czynności przedłuża żywotność o lata.

W środowiskach wilgotnych stosuj smary z inhibitorami rdzy. Regulacja termiczna falowników dostosowuje wentylację. Technik rejestruje trendy w bazie danych. To buduje bazę wiedzy dla predykcji.

Kontrola stanu pneumatycznych układów mechatronicznych

Kontrola pneumatycznych układów w mechatronice skupia się na szczelności, ciśnieniu i czystości, zapobiegając spadkom wydajności. Technik zaczyna od pomiaru ciśnienia w zbiorniku za pomocą manometru cyfrowego. Sprawdza połączenia na wycieki ultradźwiękowym detektorem. Filtry powietrza wymienia co 500 godzin pracy. Regulator ciśnienia kalibruje do wartości nominalnych. Test szczelności pod ciśnieniem 1,5 raza roboczego.

W zaworach rozdzielających kontroluj przesuwy i czasy przełączania oscyloskopem. Silniki pneumatyczne badaj na luz i hałas. Technik mechatronik analizuje zużycie sprężonego powietrza, optymalizując energochłonność. Czujniki ciśnienia kalibruje w warunkach roboczych. To redukuje straty o 15-20 procent.

Etapy kontroli pneumatyki

Sekwencja kontroli obejmuje wizualną inspekcję węży i złączek na pęknięcia. Pomiar przepływu potwierdza brak restrykcji. Test zaworów na cykle życia. Czyszczenie cylindrów wewnętrznym. Wymiana uszczelek przy spadku prędkości.

- Odcięcie powietrza i spuszczenie kondensatu.

- Sprawdzenie szczelności.

- Kalibracja regulatorów.

- Test funkcjonalny.

- Dokumentacja.

Zaawansowane układy z serwopneumatyką wymagają kontroli pozycji za pomocą enkoderów liniowych. Technik synchronizuje z PLC. Predykcja awarii przez analizę wilgotności kondensatu. Suszarki adsorpcyjne regeneruje cyklicznie. To zapewnia stabilność w 24/7.

W mechatronice pneumatyka integruje się z vakuum dla chwytaków. Kontroluj próżnię manometrami. Filtry coalescencyjne kluczowe dla czystości. Regularna analiza oleju w sprężarkach zapobiega zanieczyszczeniom. Precyzja kontroli gwarantuje powtarzalność.

Konserwacja hydrauliki w mechatronice

Konserwacja hydrauliki w mechatronice chroni przed zanieczyszczeniami i utratą ciśnienia, kluczowa dla siłowników i pomp. Technik sprawdza poziom oleju przez wziernik, uzupełniając filtrowanym medium. Analiza próbek oleju pod kątem wilgoci i cząstek za pomocą spektrometru. Filtry ciśnieniowe wymienia co 1000 godzin. Chłodnice testuje na efektywność termiczną.

Pompy hydrauliczne kontroluj wibracjami i temperaturą. Regulacja ciśnienia reliefowe zapobiega przeciążeniom. Technik mechatronik kalibruje przepływomierze. Szczelność złączek testuje pod ciśnieniem. To minimalizuje wycieki i degradację.

Analiza oleju hydraulicznego

Badanie oleju ujawnia zużycie metali i utlenianie. Klasy czystości NAS 7-9 dla mechatroniki. Regeneracja oleju przez filtrację bypassową. Technik monitoruje lepkość w szerokim zakresie temperatur.

| Parametr | Norma | Metoda |

|---|---|---|

| Czystość | NAS 8 | Analizator cząstek |

| Wilgoć | <100 ppm | Karl Fischer |

| Zużycie metali | <20 ppm Fe | Spektrometria |

| Lepkość | Nominalna ±10% | Wiskozymetria |

W siłownikach sprawdzaj luzy tłoków i stan uszczelek. Regeneracja zaworów serwohydraulicznych wymaga stołu testowego. Technik demontuje ostrożnie, unikając zanieczyszczeń. Montaż z torque wrench. Testy pod obciążeniem symulują pracę.

Systemy zamknięte z bio-olejami wymagają specjalnej filtracji. Kontrola akumulatorów azotowych na ciśnienie wstępne. Integracja z mechatroniką poprzez presostatyczne sensory. To zapewnia bezpieczeństwo i efektywność.

Predykcyjna konserwacja hydrauliki używa sensorów online do monitoringu w czasie rzeczywistym. Technik analizuje trendy w chmurze. Automatyczne alarmy dla anomalii. To rewolucjonizuje utrzymanie ruchu.

Przeglądy okresowe urządzeń mechatronicznych

Przeglądy okresowe urządzeń mechatronicznych integrują wszystkie aspekty konserwacji w kompleksowy plan. Technik planuje je według harmonogramu: miesięczne, kwartalne, roczne. Zaczyna od pełnej dokumentacji stanu początkowego. Testy funkcjonalne pod pełnym obciążeniem symulują realne warunki. Mierzenie parametrów elektrycznych i mechanicznych. Raport z rekomendacjami dla następnego cyklu.

W rocznych przeglądach demontaż kluczowych modułów do inspekcji głębokiej. Wymiana elementów o określonym TBO (time between overhaul). Technik mechatronik używa NDT jak ultradźwięki do wykrywania pęknięć. Kalibracja wszystkich sensorów do wzorców metrologicznych. To przywraca fabryczną precyzję.

Porównanie częstotliwości przeglądów

Miesięczne przeglądy skupiają się na wizualnych i prostych pomiarach, kwartalne dodają testy dynamiczne. Półroczne obejmują wymiany filtrów i smarowanie głębokie. Roczne to overhaul z certyfikacją. Technik dostosuje częstotliwość do obciążenia. To optymalizuje koszty i dostępność.

Integracja przeglądów z systemami SCADA pozwala na zdalne monitorowanie. Technik generuje raporty automatyczne. Szkolenia okresowe zespołu podnoszą jakość. Współpraca z laboratoriami zewnętrznymi dla zaawansowanych testów. To buduje kulturę niezawodności.

W mechatronice przeglądy uwzględniają software updatey i cyberbezpieczeństwo. Testy penetracyjne sieci sterującej. Backup konfiguracji PLC. Technik weryfikuje integralność danych. Kompleksowość tych działań gwarantuje ciągłość operacji.

Pytania i odpowiedzi

-

Jakie są podstawowe etapy montażu urządzeń i systemów mechatronicznych?

Montaż obejmuje przygotowanie stanowiska pracy, mechaniczne łączenie elementów (np. obudowy, silniki, sensory), podłączenie układów elektrycznych, pneumatycznych i hydraulicznych, a także wstępną kalibrację i testy funkcjonalne. Zawsze przestrzegaj instrukcji producenta i norm bezpieczeństwa BHP.

-

Co wchodzi w skład procedury uruchomienia systemów mechatronicznych?

Uruchomienie zaczyna się od sprawdzenia połączeń, zasilania i oprogramowania sterującego, następnie testów pojedynczych modułów, integracji systemu i próbnego uruchomienia pod obciążeniem. Kluczowe jest monitorowanie parametrów za pomocą diagnostyki PLC lub SCADA.

-

Jak przeprowadzać konserwację prewencyjną urządzeń mechatronicznych?

Konserwacja prewencyjna polega na regularnych inspekcjach wizualnych, czyszczeniu elementów, smarowaniu mechanizmów, kalibracji sensorów i analizie wibracji lub temperatury. Zalecany harmonogram to co 500-1000 godzin pracy, zgodnie z kartą konserwacyjną.

-

Jakie narzędzia i mierniki są niezbędne do montażu i konserwacji systemów mechatronicznych?

Podstawowy zestaw to multimetr, oscyloskop, testery pneumatyczne, klucze dynamometryczne, oprogramowanie diagnostyczne oraz zestawy kalibracyjne. W zawodzie technika mechatronika kluczowe są narzędzia zgodne z kwalifikacją EE.02/ELM.03.